Examen interne et non destructif des câbles métalliques

Définition du contrôle magnéto-inductif

Le contrôle magnéto-inductif d'un câble est une procédure non destructive, utilisant les propriétés magnétiques et sans contact, qui permet de détecter les fils rompus externes comme internes, les déformations et la corrosion sur câbles métalliques ferromagnétiques.

La méthode du contrôle magnéto-inductif

Cette méthode magnétique a été introduite (et est toujours utilisée) dans le secteur des remontées mécaniques en montagne pour inspecter les câbles porteurs et tracteurs en permettant de détecter à la fois les défauts externes et internes des câbles.

Dans les années 80, cette technique s'est élargie au marché du levage en offshore en raison des besoins croissants en termes d'efficacité et de sécurité.

La dernière version de la norme ISO 4309 relative aux critères de dépose des câbles de levage inclut le contrôle magnéto-inductif comme une des méthodes d'évaluation pour l'inspection des câbles métalliques de levage.

Les concepts innovants dans le contrôle magnéto-inductif, basés sur les derniers développements des techniques magnéto-inductives (Type d’aimants / nouveaux capteurs) et associés à une interface de traitement efficace des données, facilitent une interprétation fiabilisée des signaux via un logiciel d’analyse de dernière génération.

Les appareils de contrôle magnéto-inductif renvoient deux types de signaux différents (sur deux circuits électriques distincts) qui seront utiles à l'opérateur pour identifier et estimer les dommages tels que les ruptures de fils externes comme internes, la corrosion (atmosphérique ou de fretting), l'usure, les déformations etc.

Le signal LF est la principale technique dans ce domaine et est entièrement réglementé par des normes internationales. Ce type de signal consiste à mesurer le flux magnétique induit (ou flux de fuite) qui apparaît dès lors qu’une incongruité est relevée lors du passage de la portion concernée à travers l’appareil.

Secteurs concernés par le contrôle magnéto-inductif (MRT)

1. Levage de charges

Le contrôle magnétique a fait sa première apparition dans ce secteur dans les années 80, notamment pour certaines applications spécifiques. Bien que les câbles de levage de charge ne transportent pas de passagers, la sécurité est bien entendu tout aussi cruciale pour limiter voire éviter tout risque de défaillance et conséquences tant du point de vue matériel et humain qu’en termes de pertes de production.

Un progrès technologique décisif au début des années 2000 a conduit au développement de l’emploi de ces appareils MRT, conformes aux réglementations des remontées mécaniques en montagne, conduisant à l’essor des contrôleurs tout en simplifiant l'usage de cette technique dans cet environnement. La version actualisée de la norme ISO4309 (2017) comprend le contrôle magnéto-inductif comme une méthode de pointe de détection des dommages, et notamment ceux internes.

Les câbles métalliques antigiratoires sont actuellement utilisés dans de nombreuses applications. Chaque couche constitutive de ce type de câble se comportent différemment avec souvent une initiation des dégradations en interne dont la détection visuelle standard externe est rendue difficile et souvent non suffisante pour garantir une évaluation correcte. Dans le cas de ces câbles antigiratoires, une inspection magnéto-inductive du câble est fortement recommandée pour éviter toutes défaillances et dommages conséquents.

2. Câbles de remontées mécaniques (Montagne)

Dans ce secteur d’activité, le contrôle magnéto-inductif est exigé par la plupart des réglementations nationales des pays concernés. La sécurité des usagers / passagers étant bien entendu une préoccupation première, la connaissance des conditions réelles des câbles porteurs et tracteurs est primordiale.

L'application du contrôle magnéto-inductif ne se limite pas aux dommages internes, mais concerne également les fils externes et par extension toute anomalie. En outre, le secteur des remontées mécaniques a constitué un environnement précurseur dans lequel des normes spécifiques pour l'inspection par contrôle magnéto-inductif ont été développées. Ces normes, telles que la norme EN-12927, s'appliquent désormais à différents domaines avec leurs propres adaptations.

3. Ascenseurs

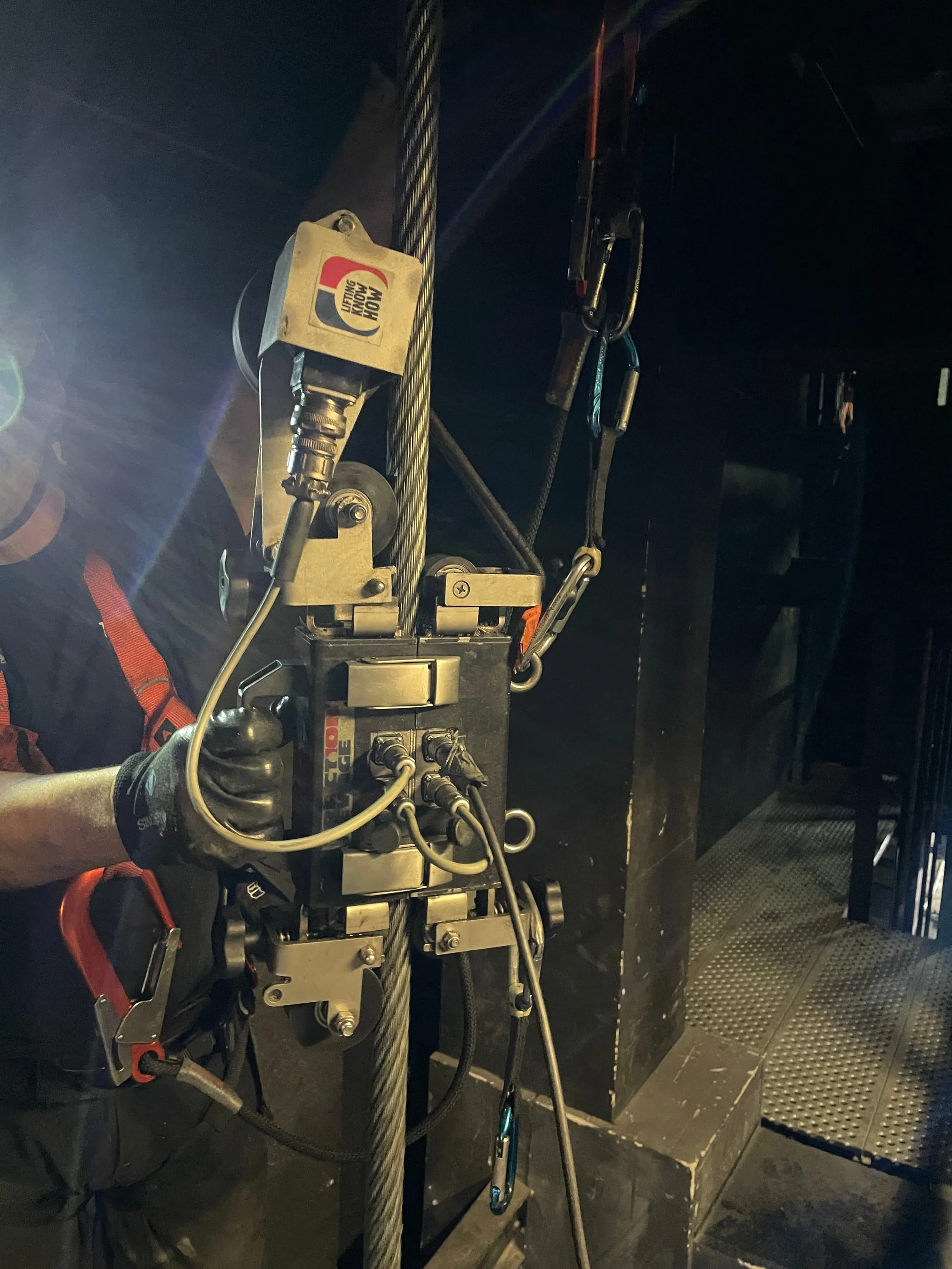

L'application du contrôle magnéto-inductif aux ascenseurs est assez récente. Depuis le début des années 2000, ces dispositifs et cette technologie ne sont plus seulement une "application de test", mais un système d'inspection réellement reconnu.

Dans ce secteur, la sécurité est aussi très importante avec des appareils transportant des personnes d’étages en étages et effectuant un nombre de cycles impressionnants par jour. La défaillance d'un ou de plusieurs câbles pourrait entraîner des blessures majeures dans le pire des cas et dans une moindre mesure des interruptions de trafic, dommages matériels ou autres. L'inspection classique visuelle est rendue extrêmement difficile en raison des faibles espaces entre câbles au sein d’une même nappe et du temps nécessaire souvent incompatible pour une détection efficace. Le processus de maintenance globale peut ainsi bénéficier grandement du contrôle magnéto-inductif en termes de gain de temps et de fiabilité / répétitivité des contrôles.

Le marché des ascenseurs se caractérise par différents types d'éléments de suspension, tels que les câbles métalliques, les câbles gainés et les courroies. Une cage d'ascenseur souvent sombre et exigüe ne sera ainsi pas toujours l'endroit le plus approprié pour effectuer une inspection visuelle efficace.

AMC Instruments a développé des appareils dédiés pour effectuer une inspection magnéto-inductive précise portant simultanément sur l’ensemble des câbles de la nappe, ainsi que sur les courroies et les câbles gainés où l'inspection visuelle est respectivement impossible et difficile.

Ces solutions permettent également de gagner un temps précieux, limitant ainsi grandement les arrêts de maintenance de ces ascenseurs. Les câbles métalliques d'un ascenseur de 5 étages peuvent être inspectés en moins de 5 minutes (réglage de test inclus) tout en décuplant les informations qu’une inspection visuelle aurait possiblement relevée dans un environnement sombre et étroit.

4. Sur mesure

Le sur mesure peut être une solution très utile pour se défaire des problématiques d’interfaces sur les châssis et de mises en place de l'appareil de contrôle sur les câbles.

La maturité technique de la méthode magnéto-inductive (60 ans) et ses capacités d'inspection sur tous matériaux ferromagnétiques créent les meilleures conditions pour la mise en place d’un appareil sur mesure souvent employé en mode permanent. La méthode magnéto-inductive est ainsi utilisée dans différents secteurs et applications, téléphériques, grues, convoyeurs à courroie, ascenseurs, en offrant aux techniciens une vision exhaustive du composant analysé. La méthode magnéto-inductive, grâce à sa précision et sa fiabilité fait partie intégrante des normes EN-12927 (remontées mécaniques) ; ISO 4309 (levage) ; UNI 1607593 (projet technique des ascenseurs).Nos experts techniques qualifiés en études de cinématiques à câbles et certifiés MIT. niveau II en contrôles magnéto-inductifs se tiendront à votre disposition pour vous présenter et étudier avec vous la solution MRT la plus appropriée à votre contexte d’utilisation / secteur d’activité.

Sélection d'articles sur le contrôle magnéto-inductif

Découvrez des articles sur cette méthode unique d'inspection des câbles d'acier rédigés par AMC INSTRUMENTS, société soeur de Traction Levage :

Inspection visuelle Vs inspection MRT

Inspection des câbles, sécurité et réglementation ISO 4309

Vers LF ou LMA ? Telle est la question

L'importance de l'interprétation

Comment sont fabriqués les équipements MRT ?

Magnétisation élevée Vs magnétisation faible

Votre appareil MRT est-il conforme à la norme EN 12927?

8 points fondamentaux pour choisir correctement un appareil MRT

3 étapes pour développer des équipements magnéto-inductifs personnalisés